18915730122

净化车间(又称洁净室、无尘车间)是通过精准调控空气悬浮微粒浓度、温湿度、压力、气流、噪音、振动、静电及微生物等参数,为特定生产或实验过程提供超净环境的封闭空间。其核心价值体现在质量保障、安全防护、工艺支撑与合规达标四大维度,具体如下:

一、保障产品与工艺质量

1. 微粒污染防控

在精密制造领域,微小颗粒可能直接导致产品失效:

- 半导体芯片(如5nm制程)中,0.1微米级尘埃会造成电路短路,洁净室需控制每立方米≥0.1μm粒子≤10个(ISO 1级);

- 光学镜头生产中,微尘附着会降低透光率、产生光斑,需CLASS 10级环境(ISO 4级);

- 医药注射剂灌装时,颗粒污染可能引发患者血管栓塞,A级(ISO 5级)洁净区需确保每立方米≥0.5μm粒子≤3520个。

2. 环境参数恒定

温湿度、气压的稳定直接影响工艺稳定性:

- 电子封装车间需维持22±1℃、45%±5%RH,避免材料热胀冷缩导致焊点脱落;

- 生物制药配液过程中,20-24℃、45%-60%RH的环境可抑制微生物滋生,确保药液活性;

- 正压设计(如洁净区比非洁净区高10Pa)防止外部污染侵入,负压设计(如化学实验室)则避免有害物外泄。

二、维护人员与环境安全

1. 生物与化学防护

- 生物医药领域(如新冠疫苗研发):负压洁净室+HEPA过滤系统可隔离病毒、细菌,保护操作人员免受生物危害;

- 锂电池生产中,洁净室通过高效排风控制电解液挥发物(如VOCs)浓度,降低爆炸风险;

- 核工业实验室:通过多级过滤与气压梯度隔离放射性微粒,防止环境扩散。

2. 公共安全保障

- 食品无菌灌装(如婴幼儿奶粉):洁净室阻止霉菌、致病菌污染,延长保质期并保障食品安全;

- 化妆品生产:万级洁净区(ISO 7级)减少防腐剂使用,降低消费者过敏风险。

三、支撑高精尖工艺与科研创新

1. 微纳制造与精密组装

- 纳米材料合成(如量子点、石墨烯)需无杂质干扰,依赖ISO 3级(CLASS 100)超净环境;

- 航空航天部件(如卫星传感器)装配时,哪怕发丝级微粒也可能导致机械故障,需CLASS 10级洁净室;

- MEMS传感器(如手机陀螺仪)生产中,亚微米级污染会影响精度,需严格控制微粒浓度。

2. 科研实验可靠性

- 细胞培养实验:洁净室排除杂菌干扰,确保实验数据可重复;

- 超导材料研究:恒定低温(如-270℃)与低振动环境是观测量子效应的前提;

- 粒子物理实验:超净空间避免空气分子对粒子轨迹的干扰,保障测量精度。

四、满足法规与行业标准

- 医药行业:符合GMP、FDA标准,无菌药品生产需通过A级动态洁净度验证(微生物≤1CFU/m³);

- 电子行业:遵循SEMI标准,芯片工厂需通过ISO 14644-1全套检测(含粒子数、气流流型等);

- 食品行业:满足HACCP、ISO 22000要求,洁净区需定期检测菌落总数(如≤10CFU/皿)。

五、经济效益与社会价值

- 降本增效:半导体洁净室可将晶圆良率从60%提升至90%,年节约成本数亿元;稳定环境减少设备磨损,延长精密仪器寿命30%以上。

- 技术突破:超净环境支撑5G芯片、mRNA疫苗等尖端技术落地,推动产业升级。

- 绿色发展:现代洁净室采用变频风机、热回收系统(节能30%)与废气处理装置,兼顾洁净与环保。

净化车间是高端制造、生物医药、科研创新的“基石”,其意义远超“无尘”本身——通过极致的环境控制,它保障了产品质量、人员安全、工艺突破与合规生产,是现代工业文明与科技进步的核心基础设施。随着智能化(如IoT监控、数字孪生)与节能技术的发展,净化车间正朝着更高效、精准、绿色的方向演进,持续赋能各行业高质量发展。

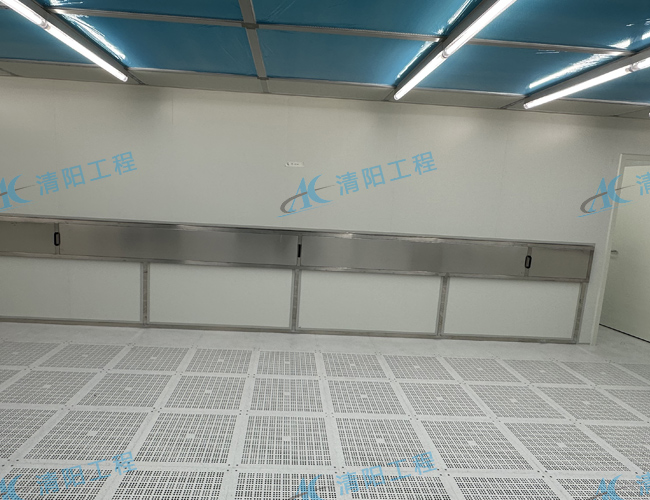

清阳工程专业18年从事承接江苏、浙江、上海、安徽、河南等地区

十级、百级、千级、万级、十万级等各种洁净度等级的洁净室车间、实验室、GMP车间设计装修施工,

验收通过率99.9%,给多家500强企业提供过净化车间的解决方案

欢迎咨询客服或电话联系:18015531058(微信同号)

下一篇: 无尘车间的等级你知道么?

上一篇: 净化车间如何管理?-清阳工程