18915730122

净化车间空调系统并非普通空调的简单升级,而是集空气净化、环境调控、安全防护于一体的复杂系统工程。它通过多级过滤、精准控温、智能运维等技术协同,为不同行业的洁净生产提供"量身定制"的受控环境,其性能直接决定产品合格率与生产稳定性。

一、空气净化体系:从粗滤到超净的阶梯式拦截

1. 过滤系统的分级防御

- 四级过滤架构:

- 初效过滤(G4):拦截≥5μm的毛发、大颗粒粉尘,保护后续过滤器,更换周期1-3个月。

- 中效过滤(F8-F9):捕捉1-5μm的花粉、霉菌孢子,安装于空调机组中段,寿命3-6个月。

- 亚高效过滤(H11):去除0.5-1μm的细微颗粒,作为高效过滤器的前置保护,更换周期6-12个月。

- 高效/超高效过滤(H13-U15):

- H13级:对0.3μm粒子过滤效率≥99.97%,适用于万级车间。

- U15级:对0.12μm粒子效率≥99.9995%,满足百级及以上洁净需求,需通过PAO检漏(泄漏率≤0.01%)。

- 过滤与气流的协同设计:

百级车间采用"FFU风机过滤单元+满布高效过滤器"组合,每个FFU风量300-600m³/h,形成垂直单向流(风速0.45±0.05m/s),确保微粒在气流推动下快速排出,无沉降机会;十万级车间则通过"顶部高效送风口+底部回风"的乱流组织,以15-25次/h的换气次数实现污染物稀释。

二、环境参数控制:精度决定工艺稳定性

1. 温湿度的精密调控

- 行业差异化标准:

行业领域 温度控制范围 湿度控制范围 核心控制目标

半导体芯片 23±0.1℃ 45±1%RH 防止硅片热胀冷缩导致光刻误差

无菌制药 20-24℃ 45-60%RH 抑制微生物滋生,避免药液浓度变化

精密电子组装 22±0.5℃ 40-50%RH 减少静电积聚,确保元器件焊接质量

食品加工 18-26℃ ≤65%RH 延缓腐败变质,防止设备冷凝水污染

- 调控技术手段:

采用"冷冻除湿+蒸汽加湿+电加热"复合系统,通过PID变频控制实现:

- 温度波动≤±0.5℃/24h(半导体车间可达±0.1℃)

- 湿度波动≤±3%RH/24h(医药车间≤±2%)

潮湿地区(如杭州)增设转轮除湿机,梅雨季节可将露点温度控制在10℃以下,避免高湿导致的微粒吸附。

2. 压力梯度与气流组织

- 压差控制逻辑:

遵循"洁净度高→低"的正压梯度:

- 百级区相对万级区:+5Pa

- 万级区相对十万级区:+5Pa

- 洁净区相对非洁净区:+10Pa

通过变频风阀动态调节送回风量,确保压差稳定(波动≤±1Pa),防止低洁净度空气倒灌。

- 气流模式优化:

借助CFD模拟实现:

- 百级区:垂直单向流,气流均匀性≥90%,无涡流区。

- 万级区:局部层流(如灌装口)+ 整体混合流,关键设备周边风速≥0.3m/s。

- 特殊区域:生物安全柜、负压称量室采用负压设计(相对洁净区-10Pa),防止污染物扩散。

三、系统能效与智能运维

1. 节能技术集成

- 设备级节能:

- 采用磁悬浮变频冷水机组(COP≥6.0),较传统螺杆机节能30%。

- 风机、水泵配置变频控制,根据负荷动态调节转速(节能20-40%)。

- 热回收系统:利用排风余热预热新风(冬季)或预冷(夏季),回收效率≥60%。

- 系统级优化:

实施"需求侧管理":

- 非生产时段自动切换至"值班模式"(风量降至50%)。

- 不同区域分时控制(如灌装区全天运行,仓储区定时启停)。

- 结合当地电价政策(如峰谷电价),优化冷量供应时段。

2. 智能监控与运维

- 全参数监测系统:

每50-100㎡配置:

- 激光粒子计数器(实时监测0.3μm、0.5μm粒子浓度)。

- 温湿度传感器(精度±0.1℃/±1%RH)。

- 压差变送器(精度±0.1Pa)。

数据通过工业总线传输至中央控制系统,采样频率1Hz,超标即时声光报警。

- 预测性维护:

基于AI算法:

- 过滤器寿命预测(根据压差变化趋势,提前7天预警更换)。

- 风机、水泵故障诊断(通过振动、电流特征分析潜在故障)。

- 能耗异常检测(识别偏离基准值10%以上的能耗点)。

四、行业适配与安全合规

1. 行业定制化方案

- 半导体行业:

- 增设化学过滤器(除氨气、VOCs),控制浓度≤0.1ppm。

- 防微振设计:风机采用减振支架,管道安装消声器,噪声≤60dB。

- 防静电空调箱(接地电阻≤1Ω),避免气流摩擦产生静电。

- 医药行业:

- 空调系统具备消毒功能(如臭氧、紫外线模块),满足GMP无菌要求。

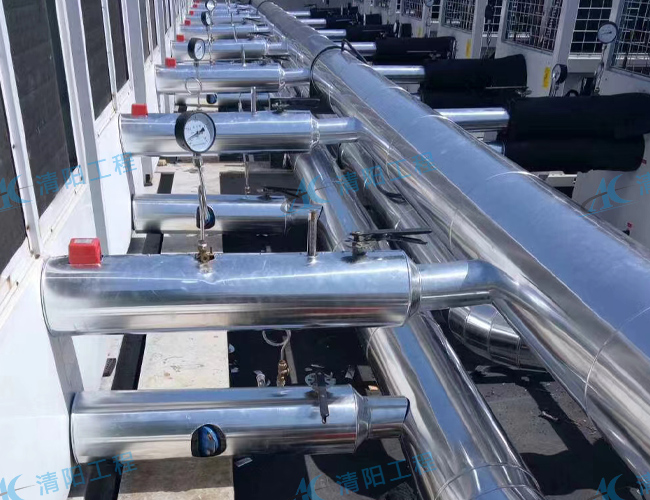

- 风管、风口采用304不锈钢材质,内壁光滑(Ra≤0.8μm),避免微生物滋生。

- 设置独立的排风机组,防止不同洁净区空气交叉污染。

2. 安全与合规保障

- 安全防护系统:

- 火灾时,防火阀(70℃熔断)自动关闭,联动排风系统停止,启动排烟风机。

- 配备UPS备用电源,断电时切换时间<10ms,确保关键区域持续运行。

- 有毒气体(如半导体车间的硅烷)泄漏时,自动启动紧急排风(风量≥30次/h)。

- 标准符合性验证:

满足:

- ISO 14644-3(测试与监测规范)

- GMP附录1(无菌药品)

- SEMI S2(半导体设备安全)

验收时通过第三方检测(CNAS资质机构),提供完整的性能确认报告。

净化车间空调系统的设计核心是"平衡"——在洁净度、精度、能耗与成本之间找到最优解。它不仅是环境控制的执行者,更是生产工艺的"隐形伙伴",通过稳定可靠的性能为产品质量保驾护航。建议结合行业特性(如半导体的超净需求、医药的无菌要求)进行定制设计,同时融入智能运维技术,实现"高洁净、高精度、低能耗、易维护"的综合目标。

清阳工程专业18年从事承接江苏、浙江、上海、安徽、河南等地区

十级、百级、千级、万级、十万级等各种洁净度等级的洁净室车间、实验室、GMP车间设计装修施工,

验收通过率99.9%,给多家500强企业提供过净化车间的解决方案

欢迎咨询客服或电话联系:18015531058(微信同号)

下一篇: 无尘车间的等级你知道么?

上一篇: 药品净化车间的材料要求-清阳工程